ロシアのウクライナ侵攻は、世界の経済にも暗い影を落とそうとしています。一部の地域で起こったことであったとしても、現在のグローバルに繋がった社会では、世界中に影響をもたらすのです。例えば、身近に存在するさまざまな商品。商品の完成までには、国内の物資のみで完成できるわけではなく、世界中の国々から、その商品の価格、品質などに合わせたパーツを輸入し、それを組み立てて一つの商品として成立させるのです。その中で、今回のロシアのウクライナ侵攻のような地域的問題が生じることにより、商品が完成までに至る流れが途切れてしまったり、物流制限がかかり途中で滞ってしまうことがあるのです。今回は昨今話題になっているこの商品の流れである、世界のサプライチェーン、特に自動車産業におけるサプライチェーンについて、2022年のロシアのウクライナ侵攻の影響などを踏まえて、記述していきます。

サプライチェーンとは

先ほども軽く触れましたが、サプライチェーンとは、さまざまな部品や物資、原料をさまざまな国から調達し、それを完成させるまでの鎖(チェーン)のようにつながれた供給や物流の枠組みのこと。原料は低価格で採取可能な場所を選択し、製造は人件費が低い国、パーツの組み立ては、精巧に作成する技術のある国、などその地域の利点を活かし、一番効率が良いものを選出した上で、サプライチェーンの枠組みの中に組み込むのです。

効率は大変いいシステムですが、その流れの一端でも断たれてしまうと大きな問題が生じてしまいます。たとえば、その地域の戦争、紛争などの政治的問題、インフレなどの経済的問題、地震、寒波、台風などの自然災害がサプライチェーンの1箇所のみで起こったとしても、全体の流れが停止、または混乱し、最終的に作成すべき商品の生産が立ち行かなくなってしまいます。

代表的な問題としては、2022年のロシアのウクライナ侵攻により、ロシア、ウクライナをはじめとする生産拠点や、資源の供給に滞りが生じてしまいました。特にロシアは、天然ガスをはじめとする資源供給大国であるため、供給がストップしてしまうことは、資源を必要とした企業と、これを組み込んだサプライチェーンを利用している場合は、生産に大きな打撃となります。

サプライチェーンを構築する代表的な会社としては、日本が誇る「トヨタ自動車」。そのトヨタ自動車は、2021年8月にはトヨタ自動車が9月の「生産台数を4割削減する」と発表をし、いわゆる「トヨタショック」が起こりました。

新型コロナウイルスの蔓延での需要の低下、長引く世界での半導体不足、サプライチェーンなどの混乱、部品不足、原料の高騰等の要因も含まれています。日本一の売り上げを誇り、5万社ともいわれている日本最大の企業であるトヨタ自動車の取引先は、その影響を深刻に受け止めました。しかしながらその後の挽回により生産台数2年連続世界2位を達するなど、復活をしていますが、サプライチェーンの動揺は大変大きなもので、サプライチェーンの重要性と影響、そして問題も露呈した形になりました。

参考:トヨタ・ショック

参考:トヨタショック2

サプライチェーンの基本要素

サプライチェーンの中でも基本的な構造はまず原料を「調達」するところから始まります。その原料を「加工、組み立て、生産」。その後「販売」を行い、最後に消費者のもとへと届けられる、という流れです。もちろんその一つ一つの項目の間には商品を運搬する「物流」も含まれます。

それぞれの項目で別々の会社が提携して行われる場合もあれば、大規模な企業では、社内で多くの項目を担うこともあります。いずれにせよ、サプライチェーンは原料調達から消費者に商品を届けるまでの、企業にとっての重要な流れになります。サプライチェーンは一つのつながりとして構築されており、この構造ゆえに、一箇所でも問題が生じると生産が滞ってしまう原因となるのです。

車業界のサプライチェーンに組み込まれているもの

自動車業界においてもサプライチェーンの基本的構造は同様。ただし、自動車には他の生産物とは比べものにならないくらい数多くの部品が使用されており、乗用車1台で、なんと約3万点もの部品が使用されているのです。その分、多種多様な企業がサプライチェーンに組み込まれ、販売まで至っています。

参考:車の部品数

自動車の素材だけでも、鉄、アルミ、ゴム、プラスチック素材、布、ガラス、レアメタル(パラジウム・ニッケル)など種類はさまざま。部品も各種類に分けられており、メーター、ETC、コンピューター、ワイヤーハーネス、半導体などの電子関連部品。エンジン、車軸、冷却機、動力伝達などの機械的部品。そして、インストルメントパネル、ハンドル、シート、など車内を構成する部品などが存在しています。

このさまざまな部品生産の中でも大変重要なパートは資源を確保する箇所になります。資源自体を確保することができなければ、作成そのものが不可能になってしまうためです。 特に自動車にも近年多く使用されている「半導体」の生産には、日本では効率よく採取することが難しい希少な原料が使用されています。「希ガス」と呼ばれ「ネオン」、「クリプトン」、「キセノン」などがあります。今回のロシアのウクライナ侵攻でも、ウクライナは希ガスの輸出量が多いため、希ガスの供給に大きな影響があることが考えられます。そのほかにも「レアメタル」と呼ばれ、自動車の排気ガスの処理に使用する「パラジウム」や電気自動車のバッテリーに使用される「ニッケル」などの希少元素も希ガスと同様に確保には困難な場合があり、急に供給が出来なくなった場合、サプライチェーンに混乱を与えてしまうため、対策が急がれています。

サプライチェーンと半導体

先ほども触れた半導体について。近年自動車メーカーでは、半導体不足で自動車を減産せざるを得ない状況に陥ることがありました。さまざまな部品の中でも、社内で生産可能な部品もあれば、協力会社に依頼して生産している部品も存在しています。この半導体は、多くの自動車メーカーがサプライチェーンを構築し、社外半導体メーカーの製品を納入していました。そのため半導体の需要が増加したことや、自然災害での半導体向上の生産停止など、さまざまな要因により供給量が不足してしまい、入手困難となり、その結果自動車の生産を減産せざるを得ない状況に陥ってしまいました。

そんな中でも、アメリカの電気自動車大手「テスラ・モーターズ」は自社で半導体を生産していたため、減産を免れ、生産台数をむしろ増加させることに成功しています。

トヨタでは、サプライチェーンにて他企業から半導体を納入してはいたものの、生産を半導体の供給が不足する前に、大量に確保していたため、他の自動車メーカーに比べ、減産は比較的少なくすみました。トヨタのように資金的余裕のあるメーカーであれば、大量に部品をあらかじめ買い付け、そして保管しておくことが可能ですが、その他のメーカーではそれほどの余裕がないため、半導体供給不足の影響を大いに被ってしまったというわけです。

自動車は1台の販売価格が高額な商品であり、1台販売することができないだけでも大きな金額的影響、損失が生じます。そのうえ減産ともなると、その企業の経営に多大な影響をもたらします。

一つのパーツの供給先に問題のみで大きな影響をもたらしてしまうこのサプライチェーンの構造。今回の半導体供給不足を受けて、多くの自動車生産上位メーカーでは今後、自社内で半導体を生産することを目指す計画であるとされています。

参考:今後の半導体生産

半導体不足の対処

実は、この半導体不足、停止してしまった工場が生産を再開すれば供給が安泰、と単純に問題が解決できるわけではありません。大幅に拡大する半導体自体の需要増加などにより、常に供給がひっ迫している状態が続いています。いつ再び供給不足に陥るかわからない状態なのです。供給を増加させるために、各企業は半導体工場の新規建設や、サプライチェーンからの半導体納入ではなく、自社で半導体を製作するような対策も計画されています。

自動車の減産の影響が少なかったトヨタ自動車は2021年の世界自動車販売台数が1位。そして、半導体を内製しており、減産の必要なかったアメリカの電気自動車メーカー「テスラ自動車」は、各自動車メーカーの減産をものともせず販売台数は前年比2倍弱の大幅増加を示しています。

半導体が確保できたか否かで、完全に天国と地獄といった状況と、これだけの影響を与えた半導体不足の問題を重く受け止め、2021年末で世界自動車生産台数上位10位メーカーのうちの半数の自動車メーカーでは、半導体の自社生産を決定したともいわれています。

このようにサプライチェーンが何らかの形で供給が不可能になってしまうことによって多大な損害が起こってしまうため、サプライチェーンの見直しなどを行う計画です。

参考:半導体の自社生産

参考:テスラ

各自動車メーカーの対応

この半導体不足をなんとか乗り切った「トヨタ自動車」や「テスラ・モーターズ」ですが、それではそれ以外の、それぞれの自動車メーカーでのその後の具体的な対処方法はどのようなものなのでしょうか?

アメリカ自動車大手の「フォード」、「GM」は今回の半導体不足と、それに伴う減産、大きな損失を重く受け止め、サプライチェーンの見直しと、半導体分野そのものに進出する計画も存在しています。しかしながら両社とも具体的な契約や内容などは未だ公表していない状態です。

2021年にアメリカの「クライスラー」、イタリアの「フィアット」、フランスの「シトロエン」、「プジョー」などが合併し、設立した大型多国籍企業「ストランティス」。この世界的大型企業でも半導体不足の対策は行われています。ストランティスは現在、半導体そのものを変更し、再設計を行い、効率よく生産、使用をするなどの対策を計画していますが、変更には時間がかかる上に、その計画の遂行自体が、時間を有している状態です。

参考:ステランティスの対策

半導体需要の新たな問題

このように、各企業ともいまだ具体的に進みきれていない状況の半導体不足問題ですが、さらなる不足が懸念されています。それが自動車の電動化です。

自動車電動化

自動車は年々デジタル化が進み、油圧式などを使用した機械式パーツから、電気信号で稼働するパーツへと変更されています。その信号を送信するパーツとしてワイヤーハーネスが多用されています。これは簡単に言うと電気を送信するケーブルのこと。デジタル化を進めることによって、重量がかさばるシステムからケーブルとデバイスのみの軽量なパーツへと変更が可能。そして軽量化することによって燃費を改善する効果もあります。例えば自動車のエンジンスタート。以前であればキーを差し込み、それを回してエンジンを機械的にかけていましたが、現在販売されている多くの車種ではボタン式が採用され、電気的にエンジンをスタートすることが可能になっています。実際の駆動装置も機械式ではなく電気式が多く採用され、この電気式で駆動するシステムのことを「ドライブ・バイ・ワイヤ」と表現します。「ドライブ・バイ・ワイヤ」により、電気でエンジン内の吸気量を調整、ハンドルを油圧式から電気式のパワーステアリング使用、ブレーキの制御なども可能。

燃費だけではなく、コンピューターを介した細かな制御も可能であり、操舵性、安全性の向上が可能。機械的なパーツを取り除くことによってデザインの自由度も格段に向上します。

そのようなメリットの多い自動車の電気化ですが、電気化するためにはパーツごとにそれぞれ半導体が必要となり、半導体の需要を押し上げ、更にこの半導体不足によって自動車生産ができなくなってしまうというジレンマも存在しています。

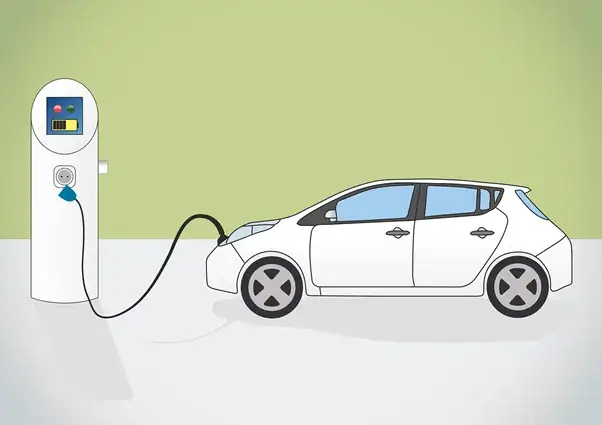

電気自動車の生産増加

もう一つの半導体不足の原因は、電気自動車の販売増加。電気自動車はさまざまなデバイスが組み込まれており、そのデバイスごとに半導体が必要です。そのため、通常の自動車よりも多くの半導体を必要とします。電気自動車の生産は現在、少しずつ増加している状態ですが、ヨーロッパを中心とした電気自動車への切り替えがあと10年~15年以内に行われるため、その後の電気自動車の販売量と半導体の使用量は今までとは比べものにならない程となるでしょう。

このように着実に需要増加をみせる半導体。何らかの形で確保しなくてはいけないのですが、莫大な投資と生産までに時間がかかってしまうことなどから対応は半導体工場の建設待ち、供給増加待ちという自動車メーカーが多い現状でもあります。

現在のところは、半導体の内製を計画することや、改めてサプライチェーンの地域的状況や政治的、地理的、経済的内容を踏まえて見直しが行われ、有事の際に損害を最小限に留めようと各企業では試みている状態です。

まとめ

現在の自動車業界はサプライチェーンに支えられているといっても過言ではありません。グローバルに繋げられたサプライチェーンの存在のお陰で、自動車メーカーが生産可能になるのです。その中で、原料の輸入は地域の政治的、地理的、環境的、気候的問題によりそれが滞ってしまうことや、サプライチェーンの鎖が分断されることにより問題。巨額投資を行い、安定清算を目指し自社生産を行うか、サプライチェーンの再構築か、リスクが少なく効率が良い方法を模索しています。サプライチェーンの安定もさることながら、世界情勢が安定して、気候や災害、戦争などもない安定した平和な世の中になるといいですよね。